电线电缆的绝缘电阻是衡量其绝缘性能的关键指标,受多种因素影响,具体可分为材料、环境、结构及工艺四大类:

1. 材料因素

绝缘材料类型

介电性能:聚乙烯(PE)、交联聚乙烯(XLPE)的绝缘电阻(10¹⁶~10¹⁷ Ω·cm)通常高于聚氯乙烯(PVC,10¹³~10¹⁴ Ω·cm)。

杂质含量:材料中的水分、金属离子等杂质会显著降低电阻(如水分可使油纸绝缘电阻下降100倍以上)。

添加剂影响

阻燃剂、增塑剂等可能增加介电损耗,导致绝缘电阻降低(如PVC中添加DOP增塑剂后电阻率下降)。

2. 环境因素

温度

指数级下降:绝缘电阻随温度升高呈指数下降(公式:$R_t = R_{20} \cdot e^{-α(t-20)}$,α为材料温度系数)。

![image.png]()

实例:XLPE电缆在90℃时绝缘电阻可能比20℃时降低1000倍。

湿度

吸湿性材料(如纸绝缘)在潮湿环境中电阻急剧下降,非吸湿材料(如XLPE)受影响较小。污染与化学腐蚀

酸、碱或盐雾环境会腐蚀绝缘表面,形成漏电通道(如沿海地区电缆绝缘电阻普遍低于内陆)。

3. 结构设计因素

屏蔽层

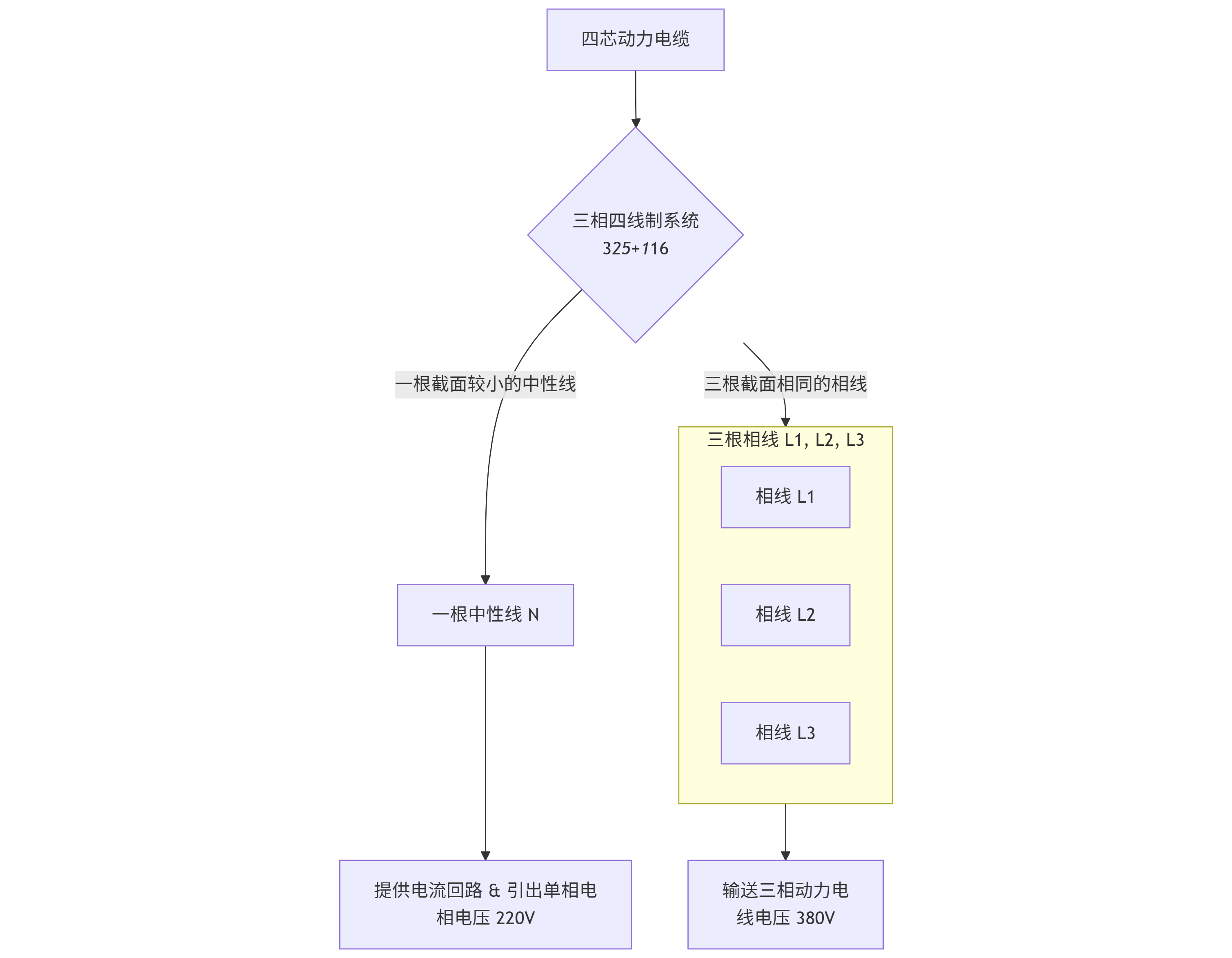

半导电屏蔽层可均匀电场,减少局部放电,间接维持高绝缘电阻。多芯电缆结构

线芯间电容耦合会增加等效漏电流,降低绝缘电阻(如三芯电缆比单芯电缆更易受干扰)。

4. 工艺与老化因素

制造缺陷

气泡、裂纹等缺陷会形成导电通路(如挤塑工艺不良导致微孔,使XLPE电缆电阻下降50%以上)。老化效应

热老化:长期高温运行使材料分子链断裂,电阻率下降(如EPR橡胶在110℃下运行5年后电阻降为初始值30%)。

电老化:局部放电腐蚀绝缘层,形成碳化通道(常见于高压电缆)。

5. 测试条件影响

测试电压

高压(如1000V)可能激发绝缘缺陷,测得的电阻值低于低压(如500V)测试结果。充电时间

极化效应导致初始读数偏低,需稳定1~5分钟(如油纸绝缘电缆需5分钟达到稳定值)。

关键数据参考

| 材料 | 20℃体积电阻率(Ω·cm) | 90℃电阻下降倍数 |

|---|---|---|

| XLPE | 10¹⁶~10¹⁷ | 10³ |

| PVC | 10¹³~10¹⁴ | 10² |

| 油浸纸绝缘 | 10¹⁵~10¹⁶ | 10⁴ |

解决方案建议

选材:潮湿环境选用XLPE而非PVC,高温场合选用交联型材料。

防护:添加阻水层(如铝塑复合带)防止潮气渗透。

检测:定期进行极化指数测试(PI=10分钟电阻/1分钟电阻),PI<1.5表明绝缘劣化。

绝缘电阻的异常下降往往是电缆故障的前兆,需结合介质损耗角正切(tanδ)和局部放电测试综合评估。

湖北武汉咸宁电线电缆生产厂家_YJV22电缆_YJLV_BTTZ_BTTRZ_BBTRZ_BTLY_YTTW_NG-A_BV线_BVR

湖北武汉咸宁电线电缆生产厂家_YJV22电缆_YJLV_BTTZ_BTTRZ_BBTRZ_BTLY_YTTW_NG-A_BV线_BVR

(

(

.jpg)

.jpg)

.jpg)